Mit Automation in die Zukunft

Die KONSTANDIN Entwicklungen und ihre Fertigung haben dem Einzug der Robotik im vergangenen Jahr den Weg in die Produktion geebnet. Der Einsatz von Low Cost Robotics ermöglicht eine innovative Veränderung der Arbeitsprozesse. Maschinelle Fertigungsabläufe, die bislang einen kontinuierlichen manuellen Eingriff erfordern, sind seit 2018 bei KONSTANDIN nicht mehr an Arbeitszeiten der Belegschaft gebunden und können mit Hilfe von Low Cost Robotics zukünftig im Dauerbetrieb laufen.

Kollaborative Formen der Mensch-Maschine-Interaktion und die Ablösung unproduktiver Routinetätigkeiten führen zur Optimierung des Fertigungsprozess. Ändern sich dabei die Anforderungen, lässt sich das System durch einfache Handgriffe an den neuen Ablauf individuell anpassen.

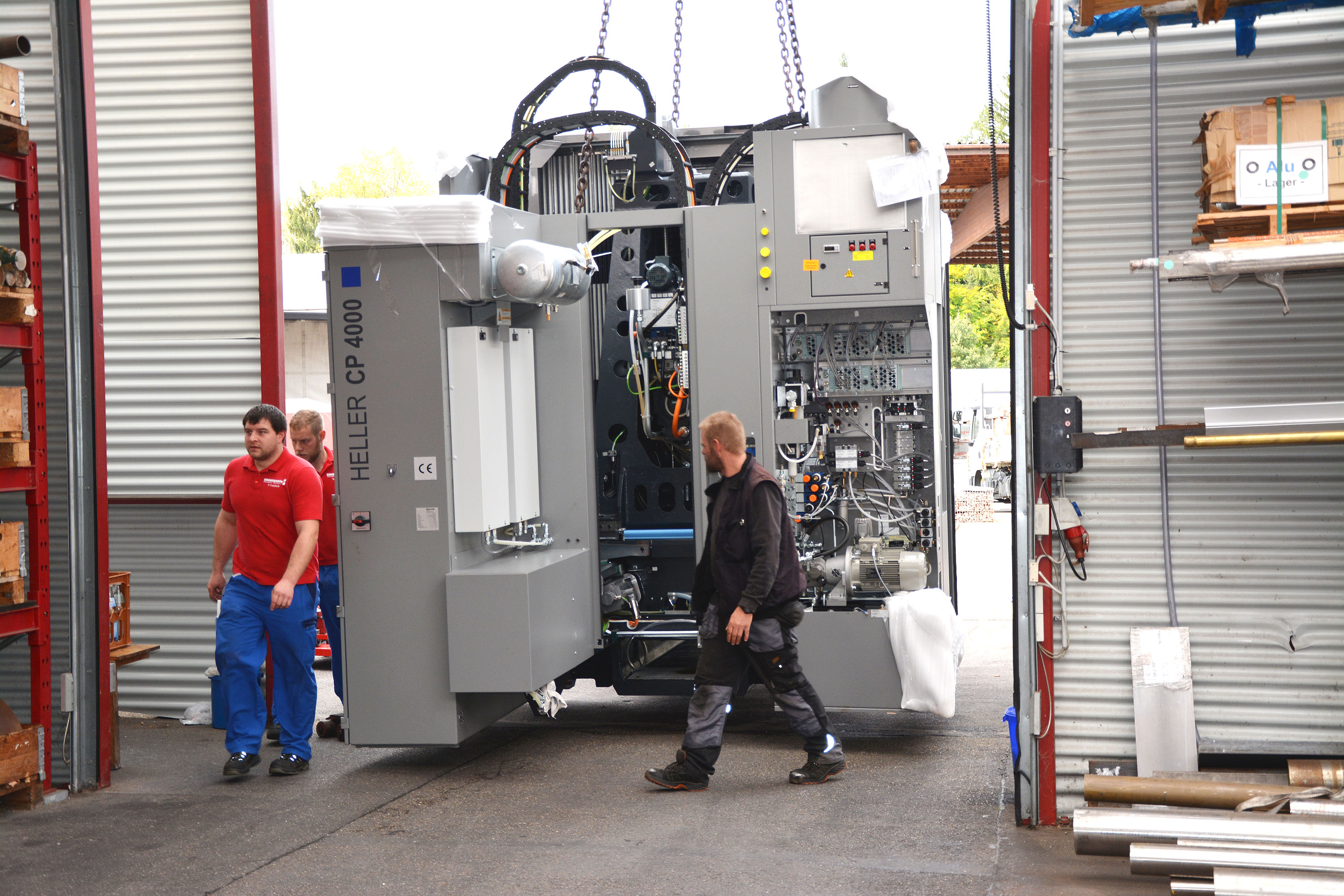

Den Invest in die Zukunft vollzog KONSTANDIN

gemeinam mit der Prozesskompetenz von HELLER

mit dem 5-Achs-Bearbeitungszentrum aus der

Baureihe C mit seiner einzigartigen

Zerspanungsleistung für Fräs- und Drehaufgaben.

Hoch produktives Zerspanen mit wirtschaftlichen Schnittwerten bildeten die Basis zur Entscheidung.

Im 5-Achsbereich mussten Fräs- und Drehoperationen in einem Bearbeitungszentrum integriert sein.

Mit der CP 4000 bewegt man sich auch hinsichtlich der Größenordnung in neuen Bereichen. Der Arbeitsraum misst 800 mm x 800 mm x 1.045mm (X,Y, Z), für Palettengrößen von 630 mm x 500 mm. So lassen sich damit künftig Werkstücke mit einer maximalen Aufspannmasse von 1.400 kg, einem Durchmesser bis zu 900 mm und einer maximalen Höhe von 1.000 mm in einer Aufspannung fräsen sowie prozesssicher und hoch produktiv drehen.

Dass man den Drehoperationen bei KONSTANDIN einen besonderen Stellenwert einräumt, macht die fünfte Achse im Werkzeug deutlich. Ob horizontal oder vertikal, Außen- und Innendrehkonturen lassen sich mit der C- optional A- und der B-Achse äußerst effizient fertigen.

Der direkte Torque-Antrieb im Rundtisch übersetzt die notwendige Leistung, wenn das Werkstück gegen das Werkzeug rotiert (mit einer max. Drehzahl von 1.000 Umdrehungen/min.) Besonders produktiv und wirtschaftlich wird der Einsatz der CP 4000 bei einer Bearbeitung, bei der die kubischen Anteile überwiegen und die Prozesssicherheit einen hohen Stellenwert einnimmt.

Ein besonderes Highlight an der CP 4000 ist die von HELLER entwickelte Funktionalität zur Identifikation von Unwuchten am Werkstück bzw. am Rundtisch.

So kann durch antriebsinterne Signale ohne Verwendung zusätzlicher Sensorik die kleinste Unwucht auf der Werkstückseite erkannt und korrigiert werden. Das ist für ein wiederholgenaues zentrisches Spannen von Bedeutung, dazu ist diese Funktion aus sicherheitstechnischen Gründen relevant.

Die gesamte Produktionsfläche des 5-Achs-Bearbeitungszentrum mit dem integrierten Industrieroboter der Robotec Solution AG zur Bestückung und Entladung der Werkstücke benötigt lediglich 78 m² (13 x 6 m) bei einer erforderlichen Höhe von 4 m.

In der Gesamtheit des Systems bieten sich völlig neue Optionen zur Optimierung des Fertigungsprozesses – auch in Punkto Geschwindigkeit. Dazu eine Anmerkung des Geschäftsführer der KONSTANDIN GmbH, Jörg Konstandin:

»Das Tempo ist sehr wichtig, noch wichtiger jedoch ist für uns höchste Qualität und Zuverlässigkeit«.

Und genau dafür stehen die Produkte der Marke KONSTANDIN bei den Kunden mit ihren anspruchsvollen Anwendungen.

Video-Sequenzen

mit Einblicken in die

Automation